Mit weltweiter Distributions- und Speziallogistik in der Welt erarbeitete sich LOEWE Logistics & Care GmbH mit den Standorten in Herford und Bielefeld seit über 27 Jahren erfolgreich einen Namen. In der Logistikbranche kommt es besonders auf Präzision, Zuverlässigkeit und Kundenorientierung an.

Ein kompetentes Team von über 200 Mitarbeiter:innen sorgt jeden Tag neu dafür, dass LOEWE zu den renommiertesten Logistikern Deutschlands zählt. Das inhabergeführte Unternehmen zeichnet sich durch kurze Entscheidungswege und maßgeschneiderte Strategien aus - routiniert im Standard, kreativ bei Spezial Anforderungen und immer schnell und zuverlässig.

Logistikdienstleister müssen sich stets weiterentwickeln, um im Wettbewerb nachhaltig bestehen zu können. Die LOEWE Logistics & Care GmbH verfolgt deshalb die Entwicklung von neuen Technologien aufmerksam. So entstand auch der Kontakt zu Packsize, aus dem sich die Empfehlung einer Verpackungslösung für Lufthansa entwickelte, um den Versand der Lufthansa WorldShop Artikel (Miles & More) abzuwickeln. Vanessa Krüger, Projektleiterin Logistik bei LOEWE in Herford, übernahm Ende 2015 nach dem Erstbesuch die Verantwortung für ein entsprechendes Konzept und die Machbarkeitsstudie dazu. Gemeinsam und partnerschaftlich wurde ein effizienter Verpackungsprozess entwickelt, installiert und optimiert.

Krüger leitete das Projekt mit den Hauptzielen Verringerung des Kartonvolumens, Verzicht auf Standardkartons, Optimierung des Kommisionier- und Verpackungsprozesses sowie Reduzierung des Verbrauchs von Wellpappe und CO2 Emissionen für die Umwelt.

Die Analyse- und Testphase dauerte das komplette Jahr 2016 an. Prozesstage fanden LOEWE Lager in Herford statt, ebenso Besuche und Tests Workshops im Packsize Solution Lab. Federführend auf Packsize Seite waren dabei Vertriebsmanager und technische Projektleiter Edwin Jonkman, der auch die Prozessplanung mit LOEWE aufgesetzt hat. Die ursprüngliche Herausforderung bestand darin, den Mitarbeitern an den Packplätzen (bei halbjährlich wechselnden Sortimenten) die bestmögliche Auswahl an Standardkartons bereitzustellen. Die Zusammenarbeit mit Packsize stellte sich für Krüger von Anfang an außerordentlich konstruktiv dar: „Alles lief sehr partnerschaftlich ab, Zeitvorgaben wurden eingehalten, Ansprechpartner waren erreichbar und aussagefähig und auch die Hotline lieferte immer die gewünschten Antworten.“

Vier zentrale Ziele:

Die implementierte Lösung umfasste anfangs eine EM7-25 dazu ein Cross Conveyor, sowie ein Querförderband, das den maßgeschneiderten Kartonzuschnitt nach Anforderung zum Packplatz links oder rechts der Maschine transportiert. Für den Prozessablauf sind Gewicht und Größe der verpackten Produkte die Determinanten, später wurden noch zerbrechliche und hochwertige Güter differenziert bearbeitet.

Die gemeinschaftliche Entwicklung des damaligen Projektes empfand auch Packsize Account Manager Philipp Venjakob als ausgesprochen konstruktiv und strukturiert: „Wir haben das LOEWE Team kennen- und schätzen gelernt und konnten so bereits in der Projektphase viele Details der Implementierung klären”.

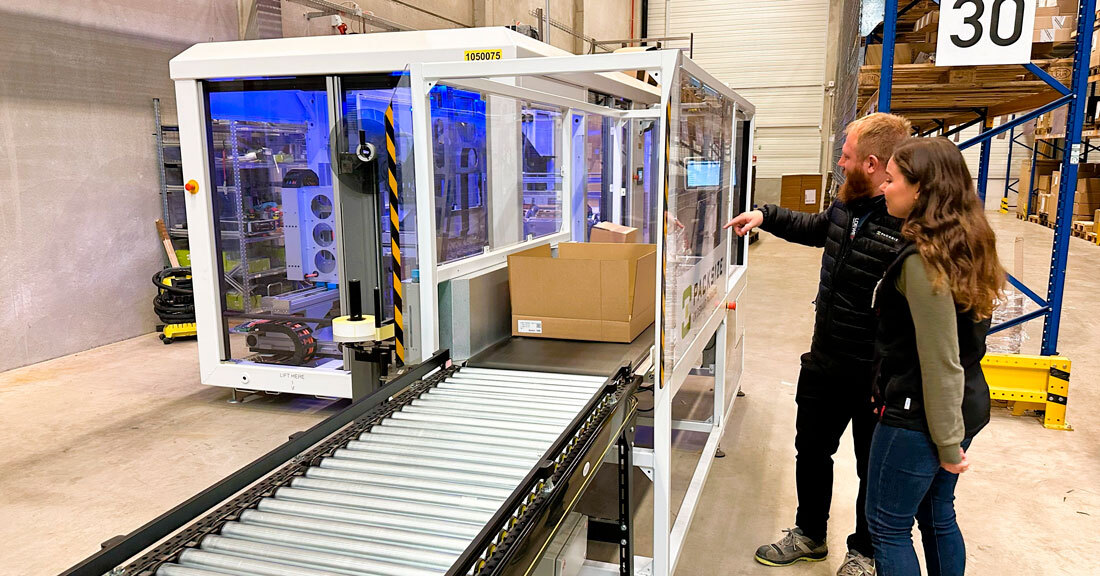

Gemeinsam mit Packsize hat LOEWE Logistics vor kurzem den Verpackungsprozess umfassend neu gestaltet und automatisiert. Dies betrifft nicht nur für den LOEWE-Kunden Lufthansa (Miles & More), sondern auch weitere Kunden übergreifend. Dabei wurde der Prozess mit der Integration der innovativen und automatisierten X5 optimiert. Somit konnte der Prozessfluss komplett vom „Box-Last-Prinzip“ zu einem „Box-First- und Pick-to-Box-Konzept" weiterentwickelt werden. Die X5 von Packsize wird durch die Fördertechnik, einer MDE (Mobile Datenerfassung), optimierter Kommissionierung sowie einem vollautomatischen Karton-Verschließer und der automatisierten Aufbringung der Versandetiketten ergänzt.

Am Tag werden nun bis zu 2900 Pakete vollautomatisch produziert, mit einem Barcode versehen und verpackungsbereit aufgerichtet - in Stückzahl 1 (individuell auf das jeweilige Versandgut zugeschnittene Einzelkartons). Alle Daten für die Auftragsbearbeitung kommen direkt aus dem LOEWE Lagerverwaltungssystem und werden durch die Packsize Cubing Software (PackNet Cloud Cube) in optimale Pakete aufgeteilt. Die LOEWE Qualitätssicherung prüft und überarbeitetet ggf. dabei initial alle Geodaten der Produkte, um einen reibungslosen Ablauf zu gewährleisten.

Auf diese Weise bekommt jeder Artikel / jeder Auftrag kundenübergreifend seinen individuellen und passgenauen Karton.

Die LOEWE Logistics & Care GmbH steigerte die Produktivität ihrer Produktion durch die Implementierung innovativer Packsize-Lösungen, die maßgeschneiderte Verpackungen erstellen und gleichzeitig Materialeinsatz, Versandkosten und Transportschäden reduzieren. Somit bieten die passgenauen Versandkartons im Vergleich zu Standardkartons langfristige Einsparungen und Vorteile.

Der ressourcenschonende und reduzierte Einsatz der Wellpappe verbessern auch die Umweltfreundlichkeit der gesamten Lieferkette von LOEWE. Packsize und LOEWE arbeiten zusammen kontinuierlich an der Optimierung der Intralogististik, um die Kosten und Umweltbelastungen weiter zu minimieren sowie Produktivität und Kundenzufriedenheit zu steigern. Erfahrt mehr über LOEWE Logistics auf www.loewe-logistics.de/.